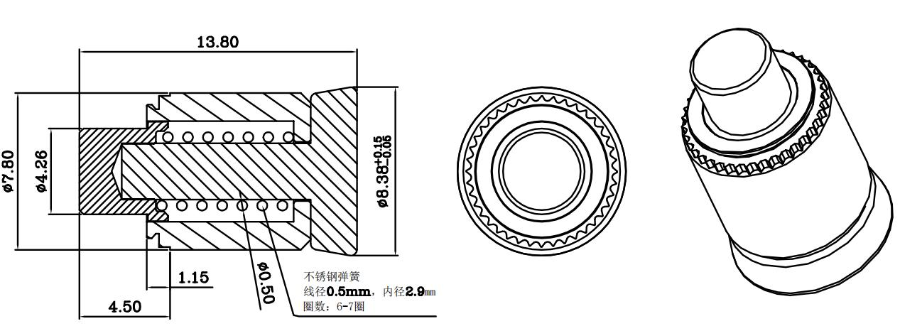

压铆工艺的关键在于利用压铆设备的强大压力,使压铆件在被连接材料的孔洞中发生塑性变形,从而与材料紧密结合。这一过程中,压铆件的花齿或螺纹会挤压材料,形成牢固的机械锁紧效果。压铆底孔的设计至关重要,它直接影响压铆件与材料的结合强度。底孔的尺寸、形状和表面质量需根据压铆件的规格和被连接材料的性质精确设计,以确保压铆过程的顺利进行和连接质量的可靠。压铆设备的选择应根据生产规模、产品需求和预算等因素综合考虑。市场上存在手动、气动、液压等多种类型的压铆设备,每种设备都有其特定的适用范围和优缺点。例如,液压压铆机以其强大的压力和稳定的性能在大型生产中占据优势。压铆方案的优化有助于减少人工成本。安徽薄板钣金压铆方案技术服务

随着自动化和智能化技术的不断发展,压铆方案也在向自动化、智能化方向迈进。自动化压铆设备能够实现高效、准确的压铆作业,降低了人工成本和劳动强度;智能化控制系统则能够实时监测和调整压铆参数,确保连接质量稳定可靠。未来,随着技术的不断进步和应用领域的不断拓展,压铆方案的自动化和智能化水平将不断提高。为降低生产成本和提高经济效益,企业在实施压铆方案时需采取合理的成本控制策略。这包括选用性价比高的压铆件和设备、优化工艺流程、提高生产效率及减少废品率等措施。同时,企业还需加强内部管理和团队建设,提高员工技能水平和工作效率;加强供应链管理和客户服务管理,提高客户满意度和市场竞争力。安徽薄板钣金压铆方案技术服务压铆方案的实施需考虑操作的舒适性。

针对不同的应用场景和需求,可以对压铆方案进行优化和改进。例如,通过调整压铆件的形状和尺寸、改进压铆设备的结构和性能等方式,提高压铆连接的效率和质量。压铆方案的成本包括设备投资、材料成本、人工成本等多个方面。通过合理的成本分析和控制,可以降低生产成本,提高产品的竞争力。随着制造业的快速发展和技术的不断进步,压铆方案在各个领域的应用将越来越普遍。未来,压铆方案有望成为紧固连接领域的主流技术之一。压铆方案具有环保和可持续性的优势。与传统的焊接、螺栓连接等方式相比,压铆方案无需使用化学物质或产生有害物质,对环境影响较小。同时,压铆件产品可以重复使用或回收再利用,降低了资源浪费。

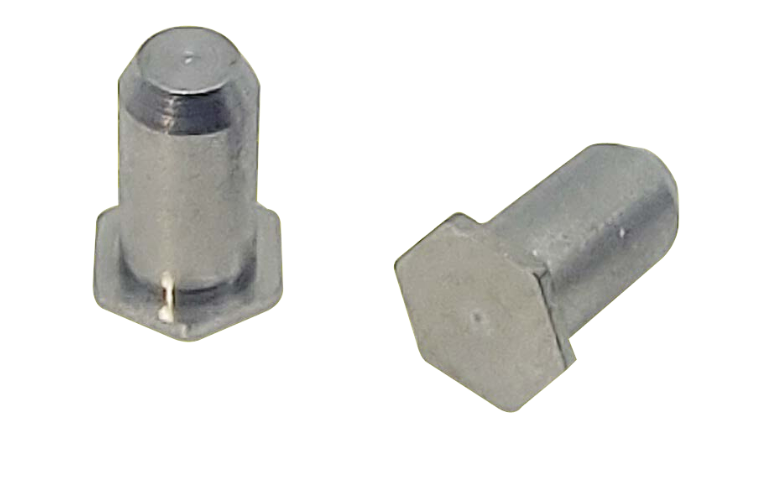

压铆技术是一种将金属零件固定在一起的方法,通过使用专门用工具将铆钉压入预先钻好的孔中,使其变形从而实现连接。这种方法普遍应用于航空、汽车、电子等行业,因其操作简便、成本低廉、可靠性高等优点而备受青睐。压铆的基本原理是利用工具对铆钉施加压力,使其产生塑性变形,进而填满孔洞并与基材紧密结合。具体步骤包括:预钻孔、插入铆钉、压紧固定等。整个过程要求精确控制压力和变形量,以确保连接牢固可靠。选择合适的压铆工具是实现高质量连接的关键。市面上常见的工具有电动压铆机、气动压铆机。不同的工具适用于不同场合,如批量生产通常会选择自动化程度较高的设备。压铆方案的制定需考虑材料的厚度差异。

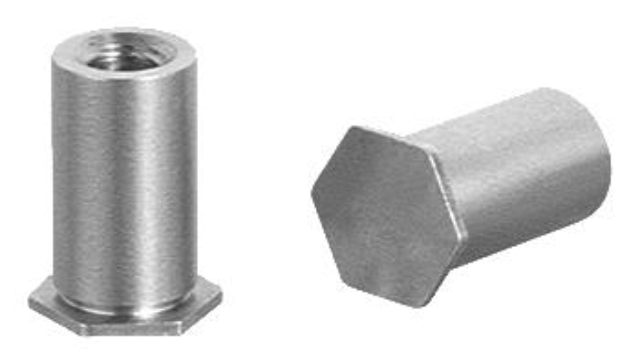

根据工作原理不同,压铆设备主要分为气动式、电动式三种类型。气动式依靠压缩空气驱动,操作方便且力矩可控;电动式则通过电机带动,适合自动化生产线使用。安装压铆螺母通常包括以下几个步骤:首先选择合适的模具;然后将螺母放入模具内;接着将零件放置在模具下方;之后启动设备完成压铆过程。在整个过程中需注意控制力度,避免损坏零件表面。为了保证连接强度,设计压铆接头时需考虑多个因素,如材料厚度、孔径大小、铆钉长度等。合理的尺寸搭配可以提高连接部位的承载能力,减少因应力集中导致的断裂风险。压铆方案的优化有助于提升产品外观质量。安徽薄板钣金压铆方案技术服务

压铆方案的实施需要严格的质量控制。安徽薄板钣金压铆方案技术服务

压铆底孔的尺寸和形状对压铆连接的质量有重要影响。设计时需要考虑基材的材质、厚度以及压铆件的规格等因素,确保底孔与压铆件之间的配合紧密、无间隙。压铆力是实施压铆方案的重要参数,需要根据材料的性质、厚度以及压铆件的规格等因素进行精确控制和调整。过大的压铆力可能导致材料变形或破裂,而过小的压铆力则可能导致连接不牢固。压铆方案的质量检测包括外观检查、尺寸测量、拉力测试等多个方面。通过严格的质量检测,可以确保压铆连接的质量和稳定性,提高产品的整体性能。安徽薄板钣金压铆方案技术服务

文章来源地址: http://jxjxysb.huanbaojgsb.chanpin818.com/jgjljj/luoding/deta_27668079.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3